Pöppelmann macht die Kunststoffproduktion nachhaltig. Als erster Hersteller schafft das größte Lohner Unternehmen einen vollständigen Materialkreislauf zu etablieren.

Spätestens seit im Magen eines toten Wals mehr als 20 Kilo Plastikmüll gefunden wurden, ist der Ruf von Kunststoff ruiniert. Zu Unrecht, wie Matthias Lesch findet. Lesch ist Geschäftsführer bei Pöppelmann, Lohnes größtem Arbeitgeber und Produzenten von Kunststoffprodukten für die globalen Märkte in Automotive, Medizintechnik, Lebensmittel-, Kosmetik- und Pharmaindustrie sowie Gartenbau. Denn statt Plastik komplett zu verdammen, lohne sich ein differenzierterer Blick auf das Problem. „Kunststoff hat in vielen Fällen eine bessere Ökobilanz als Glas oder Papier. Nicht er selbst ist das Problem, sondern seine Entsorgung. Nämlich dann, wenn er als Müll in der Umwelt landet, statt fachgerecht sortiert und wiederverwertet zu werden. Und darin sind wir Deutschen ziemlich gut“, sagt Matthias Lesch.

Neue Produkte aus Abfall

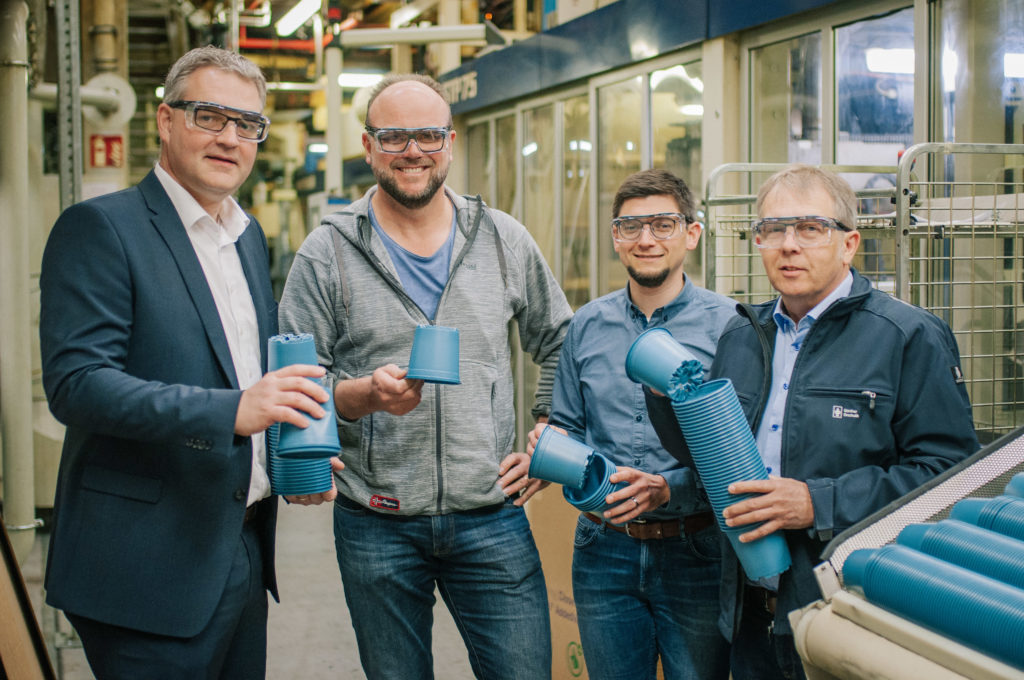

Bei Pöppelmann stellen sie aus Abfall neue Produkte her. PÖPPELMANN blue nennen sie die Initiative, die die Kunststoffproduktion des Unternehmens in allen Geschäftsbereichen ressourcenschonender machen soll. Die erste Entwicklung von PÖPPELMANN blue ist ein Pflanztopf, dessen Rohmaterial als Post-Cosumer-Rezyklat (PCR) zu 100 Prozent aus Müll aus dem Gelben Sack stammt. 2018 präsentierte das Unternehmen den Topf auf der IPM in Essen, der Leitmesse im Gartenbau, und erregte damit bundesweit Aufmerksamkeit.

Pöppelmann blue: Innovation aus Lohne

Pöppelmann blue: Innovation aus Lohne

Pöppelmann blue: Innovation aus Lohne

Pöppelmann blue: Innovation aus Lohne

Pöppelmann blue: Innovation aus Lohne

Pöppelmann blue: Innovation aus Lohne

Ein erster Aufschlag, dem eine geradezu rasante Weiterentwicklung folgte: Im Jahr 2020 stellte TEKU die neue Produktserie Circular 360 vor. Jetzt sind die gängigsten Topfserien und -größen nicht nur in blau kreislauffähig verfügbar, sondern ebenso in weiß, ton, taupe und sieben Trendfarben.

Auch die weiteren Pöppelmann-Geschäftsbereiche erzielten Erfolge. Einen Meilenstein im Bereich Automotive erreichte Ende 2020 die Division K-TECH: Ein namhafter Autobauer beauftragte erstmals ein technisches Bauteil aus PCR-Material. Einer der Köpfe hinter dieser Entwicklung ist Benjamin Kampmann. Der Diplom-Ingenieur der Kunststofftechnik gehört als Möglichmacher mit dem Fokus Kreislaufwirtschaft zum Team MORGEN, das Innovations- und Transformationsprozesse vorantreibt und begleitet. Mit dem Projektstart in 2016 gerieten als erstes die Kollegen der Pflanztopf-Fabrikation in sein Visier. „Dort ist das Thema recycelte Kunststoffe seit vielen Jahren sehr präsent. Schon lange bestehen unsere Töpfe weitestgehend aus so genannten Rezyklaten, bis dahin allerdings kamen diese nicht aus dem Gelben Sack, sondern aus Industrieabfällen“, sagt Kampmann.

Die Wertstoffe zu trennen ist kompliziert

Neu sei nun, dass die Verbraucher ein Produkt aus dem Müll bekämen, den sie selbst mit verursacht hätten. Klingt einfach, ist es aber gar nicht. Ein Blick in den Gelben Sack erklärt, warum: Dort landen Tetrapacks, Verpackungen aus Blech und Alu sowie Plastik. Letzteres untergliedert sich wiederum in ganz verschiedene Kunststoffarten. Am geläufigsten ist jenes mit dem komplizierten Namen Polyethylenterephtalat, besser bekannt unter seiner Abkürzung PET. Ein anderes ist Polypropylen (PP), für viele von Pöppelmanns Produkten ist es der Rohstoff, den sie in den Werken benötigen.

Hoher Anteil an Rezyklaten Pöppelmann wurde als erstes Unternehmen bundesweit mit dem RAL-Gütezeichen Rezyklate ausgezeichnet. Es zeigt an, wie hoch der Anteil von Kunststoff aus der Gelben-Sack-Sammlung in einem Produkt ist. Post-Consumer-Rezyklat (PCR) wird hergestellt aus Kunststoffprodukten, die zuvor ihrer Bestimmung gemäß benutzt wurden. Hierbei kann es sich um Abfälle von Endverbrauchern (zum Beispiel aus dem Gelben Sack) aber auch um Abfälle aus der Industrie handeln. Post-Industrial-Rezyklat (PIR) wird hergestellt aus Kunststoffabfällen, die im Rahmen der industriellen Kunststoffverarbeitung anfallen und direkt wieder in die Produktion mit einfließen.

Um dem Müll ein neues Leben zu schenken, müssen die verschiedenen Wertstoffe voneinander getrennt werden. In den Sortieranlagen Deutschlands funktioniert das vollautomatisch – mit Magneten, Sieben, Nah-Infrarot-Detektoren und Wasserbädern. Doch leider rutscht mancher Abfall durch und wird verbrannt statt wiederverwertet.

„Wir können als Industrie ökologisch viel tun.“

Matthias Lesch, Pöppelmann-Geschäftsführer

„Vor allem schwarzes Plastik ist schwierig. Die Nah-Infrarot-Detektoren, die den PP-Kunststoff aus dem restlichen Abfall herausfiltern sollen, erkennen es einfach nicht“, sagt Günther Orschulik, Leiter des Produktmanagements in der Division TEKU, die die Pflanztöpfe bei Pöppelmann produziert. Deshalb haben er und seine Kollegen den neuen Pflanztopf blau eingefärbt, eine Farbe, die die Sortieranlagen äußerst zuverlässig erfassen. Über die Entsorgung via Gelber Sack gelangt das Material des Topfes nach Gebrauch wieder als Rohstoff in die Industrie – und das zu 100 Prozent.

Benjamin Kampmann spricht von einem geschlossenen Materialkreislauf, und man hört ein wenig Stolz in seiner Stimme. Denn damit arbeitet Pöppelmann ressourcenschonend und ist Vorreiter in der Branche.

Tipps zum Mülltrennen • Je besser wir Bürger den Müll vorsortieren, desto mehr von ihm kann zu neuen Produkten verarbeitet statt verbrannt werden. • Damit die Sortieranlagen die verschiedenen Wertstoffe im Gelben Sack erkennen können, beim Wegwerfen zum Beispiel Aludeckel von Kunststoffbechern trennen und verschiedene Verpackungen nicht ineinander stopfen. • Es reicht, wenn Verpackungen „löffelrein“ in den Gelben Sack kommen. Also: Ausspülen ist überflüssig und erbraucht nur unnötig Wasser, Energie und Spülmittel.

Überhaupt merkt man den Verantwortlichen im Unternehmen an, dass Nachhaltigkeit eine Herzensangelegenheit ist. „Wir können als Industrie ökologisch viel tun“, sagt Matthias Lesch. Der Einsatz von Rezyklaten ist da nur ein Thema. So machen sie sich bei Pöppelmann viele Gedanken, wie so wenig Energie wie möglich für Produktion und Transport benötigt wird, wie der Materialeinsatz reduziert oder durch ihre Verpackungen die Haltbarkeit von Lebensmitteln erhöht werden kann. „Schließlich wurden die mit viel Wasser und Energie produziert. Wenn sie weggeworfen werden, weil sie schlecht sind, ist es das unökologischste überhaupt.“